分析了水厂调试的准备工作、主要设备的单机调试和联机调试过程。针对某水厂的水处理工艺和污泥处理工艺,提出了运行中需要注意的事项,并着重介绍了水厂管理中涉及各个环节的培训内容,为确保水厂稳定达标运行、合理控制成本提供参考。

一、概述

水厂是给水工程的核心部分,是控制水质、净化水质的主要环节。给水处理的主要任务和目的是通过必要的处理方法去除水中的杂质,以得到价格合理、水质优良和安全的生活用水,并提供符合水质标准要求的工业生产用水。水厂无论是水处理工艺还是污泥处理工艺,都需要满足环保要求。1990年以前,水厂排泥水处理在国内几乎是空白, 但目前水厂所排出的生产废水对环境的污染问题越来越引起关注,我国近4400座城市自来水厂将陆续着手建设排泥水处理工程。

水厂净水工艺的选择和主要构筑物的选型,应根据原水水质、设计生产能力和处理后水质要求确 定。在水厂建成后首先要进行相关的调试,其运行必须结合当地操作管理条件,同时根据国家相关政策制定符合水厂实际情况的制度、规则,保障安全、稳定供水。

二、 水厂调试

一般情况下,水厂设备安装进入尾声时,就要计 划在各相关条件满足的情况下进入设备调试阶段。设备调试主要分三步: 第一步为各单体设备单机调试,包括空载和带负荷试车; 第二步为带负荷联动调试,在单项调试验收正常后开始; 第三步为联动调试 通水正常之后的工艺系统性能调试。

2. 1 调试前的准备工作

在进入调试阶段之前,逐项检查已完工部分的工程情况,主要包括土建工程检查、管道井室检查、设备检查和电控仪表检查。

2. 2 主要设备的单机调试

2. 2. 1 送水泵调试

先确保泵和电机在联轴器处精确对中。泵在启动前必须很好地放气并用自来水灌注,泵进口管路中的截止阀必须打开,出水阀为关闭状态。合闸后,若电机不转,应迅速、果断地拉闸,以免烧坏电机。电机启动后,应注意观察电机和电流表,若有异常立即停机。

2. 2. 2 隔膜计量泵

先根据泵的使用环境温度,向传动箱体内加入适量的润滑油至油位线。释放管路和隔膜油腔的所有背压以排尽空气,降低隔膜油腔的泄压安全阀处的压力,直到空 气排净。其次,按额定压力值的 25% 、50% 、75% 和 100% 逐级升压,在每一级排出压力下,运转时间不应少于 15 min。最后,在额定排出压力下连续运转 1 h。

2. 3 联机调试

通水试车是在整套系统的设备均已完成单机调试且合格的基础上,按照工艺流程的划分,从无负荷联动试运转过渡到系统通水,以检验整个工艺系统是否通畅,实现低负荷下的水质达标送水。

铺设临时管,引入调试启动水源清刷清水池。利用启动水源将砂滤池逐个反冲洗,直至干净。配置适宜浓度的混凝剂,对当日原水开展混凝烧杯试验,提供准确的加药量数据。利用次氯酸钠消毒计量泵对清水池进行消毒,控制有效氯为 20 mg /L,浸泡 24 h 以上。将该清水池内消毒用积水全部排空,等待投入运行使用。

三、 水厂运行

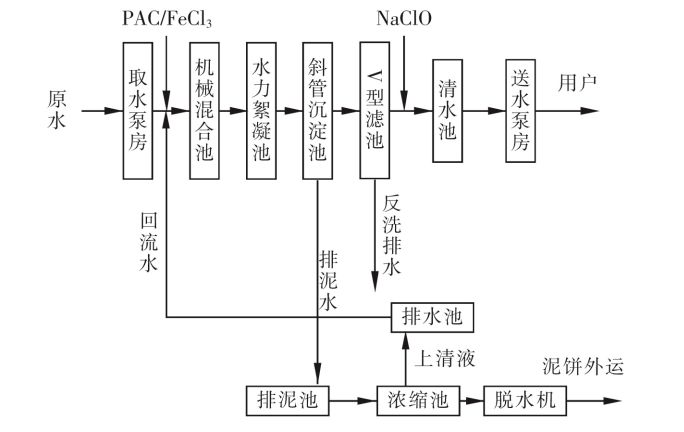

水处理工艺流程为进水泵房—机械混合池—水力絮凝池—平流沉淀池—V 型滤池—清水池—送水泵房及配电间—出厂管网。污泥处理流程为排水池—排泥池—污泥浓缩池—均衡池—脱水车间,泥饼进行外运处置。

目前水厂对主要的生产指标,包括余氯、浊度、流量、水压等均实现了在线检测。加药系统、消毒系统、沉淀池排泥系统、滤池反冲洗系统、泵房加压系统等过程均实现了自动控制,降低了劳动强度,保障了出水水质,提升了运行管理水平,工 艺流程见图 1。

图 1 水厂处理工艺流程

3. 1 水处理工艺单体

3. 1. 1 取水口与管道

该工程规模为 5 × 10⁴ m³/d,从明渠取水,铺设 2 根 DN800 钢制水源管道,互为备用。

3. 1. 2 进水泵房

进水泵房设双吸泵 6 台( 4 用 2 备) ,单台水泵性能: Q = 550 m³/h,H = 15 m,N = 37 kW。

3. 1. 3 配水井

进、出水管处设手动提扳闸,以便 2 个系列水量均匀配置,设置 1 座配水井,水力停留时间为 78 s。

3. 1. 4 机械混合池

分为 2 个系列,每个系列分为 2 座,串联使用。在第一级投加三氯化铁,第二级投加聚合氯化铝,单级混合时间为 60 s。

3. 1. 5 絮凝池

絮凝池建于沉淀池前部,设 2 座,絮凝时间为 21 min,有效水深为 5.0 m。

3. 1. 6 斜管沉淀池

斜管池设 4 座,单座斜管面积为 88㎡,斜管采用塑料片热压六边形蜂窝管。排泥采用中心传动式刮泥机,刮泥机每日运行 2 次,当进水浊度较高时,可增加运行次数或连续运行。

3. 1. 7 砂滤站

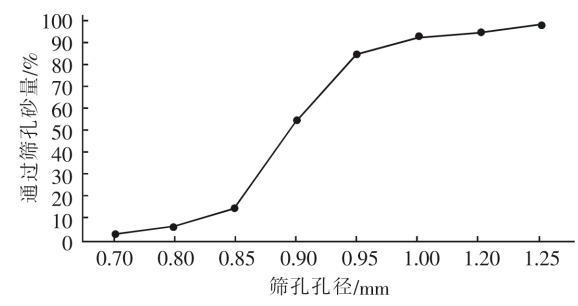

滤池采用 V 型滤池,设计滤速为 6.75m³/h,采 用气水联合反冲洗形式,反冲洗时间约为 10 min。滤料采用单层均粒石英砂滤料,需要严格按照滤料筛分曲线的要求执行,见图 2。

图 2 滤料筛分曲线

在滤池的进水渠设有气动闸板阀,在反冲洗进水管、进气管和滤池排水管上均设有气动蝶阀,滤池出水管上设有气动调节阀,在滤池内设有液位计和水头损失仪。

3. 1. 8 清水池

新建 2 座清水池,总容积为6912m³ ,调节能力达到供水规模的 13.8% 。

3. 1. 9 送水泵房及变配电间

送水泵房内设 5 台水泵,分为 2 组,其中小泵 2 台,1 用 1 备,1 台变频,单台水泵性能: Q = 570m³ / h,H = 40.0 m,η≥80% ,N = 90 kW。大泵 3 台,2 用 1备,1台变频,单台水泵性能: Q = 1130m³ /h,H = 40.0 m,η≥80% ,N = 185 kW。根据出水流量和压力,确定水泵启动台数与变频情况。

3. 1. 10 加氯加药间

加药采用三氯化铁和聚合氯化铝联合投加,其中三氯化铁原液浓度不低于 38% ,聚合氯化铝中 A1₂O₃的有效含量不小于 10% 。

加氯采用次氯酸钠,浓度为 10% 的次氯酸钠原液储存在储存罐内,经计量泵计量和在线稀释装置稀释后送至投加点。

3. 2 污泥处理工艺单体

3. 2. 1 排水池和回流泵房

排水池用于接纳滤池反冲洗排水并将上清液回流至混合池内,总容积为330m³ ,设1座,分2格。池内设潜水回流泵4台,2用2备,单泵性能: Q =43 m³/h,H = 12 m,N =3.0 kW。在每格各设有 1 台泵吸式吸泥机,排泥泵单泵性能: Q = 50 m³ /h,H = 10 m,N = 3.0 kW。 吸泥车按每天定时开停运行12 h 考虑。

3. 2. 2 排泥池和排泥泵房

排泥池接收沉淀池和排水池的排泥,混合后均匀排至污泥浓缩池,总容积为 363 m³。内设潜污泵 4 台,2 用 2 备,单泵性能: Q = 90m³/h,H = 15 m, N = 7. 5 kW。为防止调节池内的污泥沉淀,在池内 设有 N = 3 kW 潜水搅拌机 2 台,每格 1 台。

3. 2. 3 污泥浓缩池

污泥浓缩池型式为辐流式连续浓缩池,设 2 个,单池直径为 11 m,有效水深为 4.5 m,每池设半桥式周边传动刮泥机 1 台,D = 11 m,N = 1.5 kW,共 2 台。设置螺杆泵 3 台,2 用 1 备,变频控制,单台性 能参数: Q = 10 ~ 30m³/h,H = 10 ~ 12 m,N = 7.5 kW。

聚合物采用干粉聚丙烯酰胺( PAM) ,投加量为 3 kg /t,投加浓度为 0.1% 。

3. 2. 4 污泥脱水车间

设置 2 座污泥均衡池,单池直径为 6 m,有效水 深为 3.0 m,总容积为 169. 56m³。每座均衡池内设 2 台潜水搅拌机,D = 368 mm,N = 1.5 kW。污泥脱水药剂选用阴离子型聚丙烯酰胺( PAM) ,设计投加 量为5 kg /tDS,药剂制备浓度为5‰。选用3 台离心机,脱水后泥饼通过 1 台水平式螺旋输送器和 1 台倾斜式螺旋输送器送至室外罩棚。

四、 水厂管理

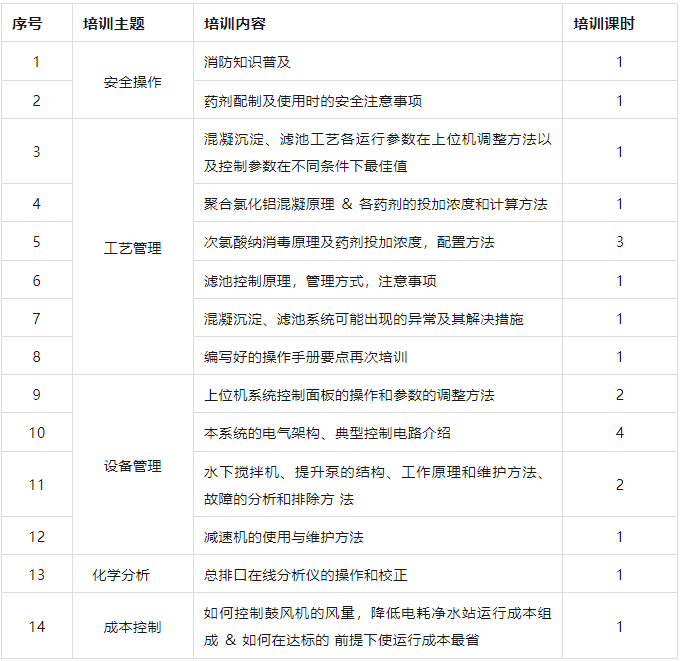

制定相关的安全制度,保障生产安全,同时加强人员技术培训( 表 1) ,定期强化理论和操作技能,使每个工段的职工能够熟练操作和控制各项系统,保证稳定运行,并合理控制成本,节约费用。

表 1 水厂培训内容

五、 结语

水厂建成后首先需要进行调试、试车,以检查整个设备的供货、安装质量是否符合原合同有关标准的规定,调试各工序水处理构筑物的运行参数。其次,在日常运行中要熟悉每个工段的运行原理和重点,加强维护,要以先进的自控系统为依托,做好整个厂区的流程管控,保证整个系统的连续稳定。最后还要制定严格、详细的管理制度,加强人员的技术培训,保障水厂的正常运行,从而保证出厂水的水量、水压和水质指标满足要求。